AM-teknologioiden hyödyt hydrauliikassa

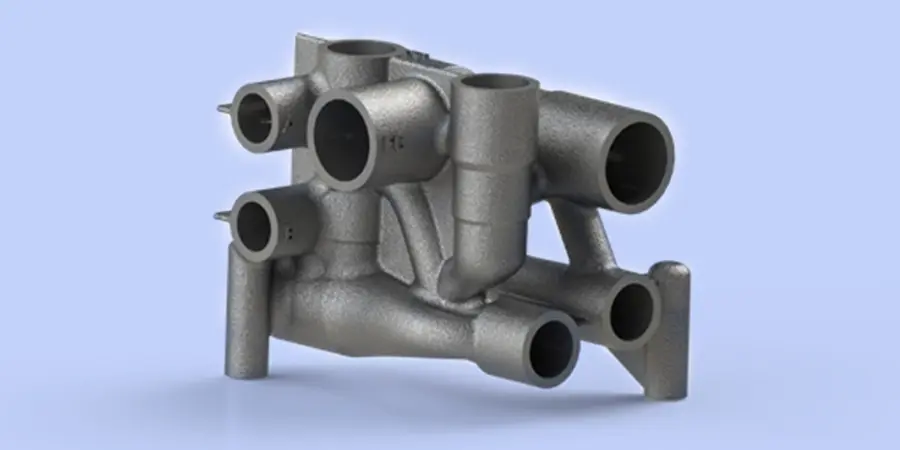

Osat, joiden läpi menee virtausta ovat ehkä yleisimpiä AM:n (additive manufacturing / 3D-tulostus) käyttökohteita lähinnä sen takia, että usein tarvitaan sellaisia muotoja, joita on hankala valmistaa muilla menetelmillä. Mielenkiintoiseksi asian tekee se, että virtauksen hyötysuhdetta voidaan parantaa AM:n avulla merkittävästi esimerkiksi hydrauliikassa.

Hydrauliikka on tehon siirtämistä nesteen paineen ja virtauksen avulla. Tyypillisesti järjestelmään syötetään energiaa tietyllä teholla, joka käytetään työliikkeiden aikaansaamiseen. Uusi asia tämä ei ole sillä ensimmäiset työstökoneet, jotka käyttivät hydrauliikkaa, tulivat jo 1700-luvulla.

Hydraulinen järjestelmä koostuu toki kymmenistä eri komponenteista (hydrauliikkapumppu, -säiliöt, -letkut/putket, ohjaus- ja säätölaitteet, -lohkot, venttiilit sekä toimilaitteet vain muutamia mainitakseni), joten yksiselitteisestä asiasta ei ole kyse. Joka tapauksessa, suuri osa järjestelmän tehohäviöistä tapahtuu siellä, missä virtaavan aineen kulkuun vaikutetaan voimakkaasti. Hydrauliikassa tämä tehohäviö, muuttuu suurimmilta osin lämmöksi, jolloin tarvitaan vielä erillinen jäähdytin. Käytetään siis energiaa lämmittämiseen ja heti sen jälkeen jäähdyttämiseen. Miksi? Koska niin on totuttu tekemään.

Miten AM -teknologia vähentää hydrauliikan tehohäviöitä?

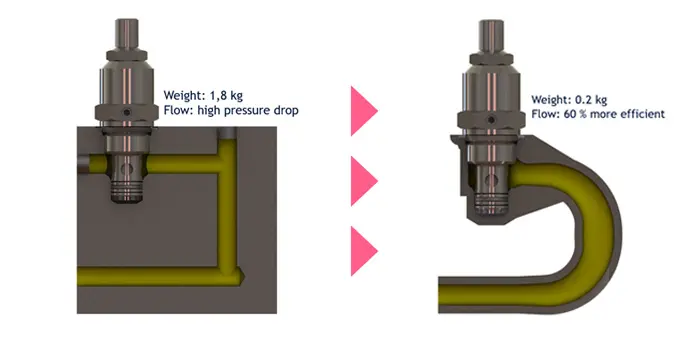

Perinteisesti hydrauliikassa käytetään suoria porauksia ja 90 asteen kulmia, jolloin rakenteeseen jää väkisinkin teräviä kulmia, jotka aiheuttavat pyörteitä, melua ja ennen kaikkea tehohäviöitä. AM-teknologian avulla suuri osa näistä tehohäviöistä voitaisiin välttää yksinkertaisesti tekemällä kanavista muodoltaan jouhevia.

Yllä olevassa esimerkissä virtauksen tehohäviö pienenee 60 % vaikka kyseessä on hyvin yksinkertainen muutos. Samalla osa keveni 90 %. Tämä on mahdollista saada aikaan suunnittelemalla osa AM-valmistusteknologialle. Mikäli halutaan ottaa kaikki hyödyt irti, on prosessiin yhdistettävä virtausoptimointi, jolloin on mahdollista päästä tehohäviöissä 80 % alaspäin. Alla on esimerkki virtausoptimoidusta kanavasta, jossa käytetty Ansys simulointiohjelmistoa. Optimaalinen virtauskanava ei suinkaan ole poikkileikkaukseltaan poran terän tapaan pyöreä vaan se on orgaanisen muotoinen kuten voimakkaasti virtaava joki tai taivaalla vaeltavat pilvet.

AM-teknologian hyödyntämisen ympäristövaikutus

Tämä tarkoittaa käytännössä sitä, että olemme ajattelumalliemme vankeja ja jumiutuneita nykyiseen tapaan valmistaa osia. AM:n avulla, lopputuotteen ollessa esimerkiksi liikkuva työkone, on vaikutus energiatehokkuuteen käytännössä vuositasolla satoja litroja polttoainetta. Tämä tarkoittaa jopa tuhansien eurojen säästöä ja samalla n. 10 % pienempiä päästöjä. Samalla osan valmistamisvaiheessa käytetään vain tarvittava määrä materiaalia ja osasta tulee kevyempi sekä pienempi kooltaan.

Mikä hidastaa AM-teknologian käyttöönottoa?

AM-menetelmillä valmistettu metallinen osa on harvoin valmis ilman jälkikäsittelyjä. Tukimateriaalit tulee poistaa, rajapinnat pitää koneistaa ja sisäpintojen laatua täytyy joissain tapauksissa parantaa virtauksen ja puhtausvaatimusten takia, mutta mitä ratkaisematonta näissä on? Mielestäni ei juuri mitään. Osa saadaan kyllä valmistettua, sillä kuhunkin mainittuun on olemassa ratkaisu. Kokemuksemme mukaan AM-menetelmillä valmistettu osa ei useinkaan kilpaile hinnallaan sellaisenaan perinteisesti valmistetun osan kanssa ja on mahdollista, että AM-suunnittelun jälkeenkin osa on edelleen valmistuskustannuksiltaan kalliimpi kuin perinteisin menetelmin valmistettu. Näin se vain on, mutta on väärin keskittyä pelkkään valmistuskustannukseen kokonaisuuden hahmottamisen sijaan. Kumpi on merkittävämpi tekijä: kertaluontoinen alhainen valmistuskustannus vai tuntuvasti alemmat käyttökustannukset?

Lähinnä kyse on yrityksen arvomaailmasta ja kehitykseen sijoitetun pääoman takaisinmaksusta, riskienhallinnasta sekä uskalluksesta. Toisaalta pelissä on ympäristö, jossa elämme ja kestämätön tapamme valmistaa osia ja käyttää energiaa. Teknologia on valmis muutokseen, mutta oletko sinä?

Lisätietoja:

Jasperi Kuikka

jasperi.kuikka@huld.io

+358 45 349 0665