AM nopeuttaa tuotekehitystä

Tuotekehitys mielletään usein kalliiksi ja aikaa vieväksi prosessiksi. Tulevat kehityshankkeet päätetään edellisen vuoden syksyllä ja käytettävät resurssit ovat sen hetkisen tiedon valossa parhaita arvauksia. Kehityksen aikana resurssien riittävyyttä seurataan tarkasti ja pahimmillaan kehitys joudutaan pysäyttämään ja siirtämään seuraavalle vuodelle, eikä hyötyjä päästä ulosmittaamaan. Yksinkertaisenkin projektin kanssa aikaa kuluu helposti kuukausia kuten alla on kuvattu. Iso osa ajasta menee tietysti odotteluun. Esimerkiksi valmistusdokumentaation luonti sekä osien valmistaminen tarkoittaa usein kuukausien odottelua ennen kuin ensimmäistäkään fyysistä kappaletta on saatu valmistettua.

Täytyykö tuotekehitysprosessissa tyytyä odotteluun?

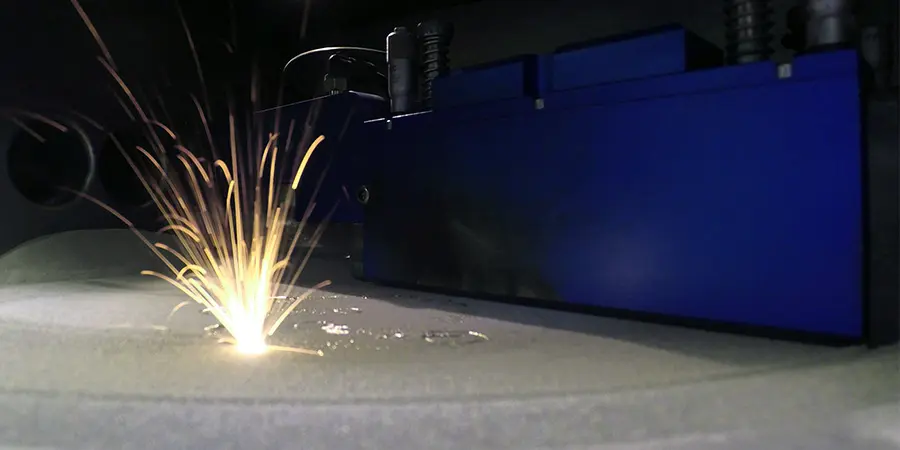

Meidän kokemuksemme mukaan ei. Materiaalia lisäävä valmistus (3D-tulostus) on omiaan leikkaamaan prosessista odotusajat pois. Miksi? Koska prototyypin valmistusdokumentaatioksi riittää 3D-malli ja valmistus on mahdollista aloittaa käytännössä heti sillä muita työkaluja ei tarvita. Tuotekehitys on parhaillaan iteratiivinen ja tehokas prosessi, jonka tehokkuutta ihaillaan läpi organisaatiorajojen. Oleellista on kuitenkin tunnistaa, mikä on kriittistä missäkin vaiheessa ja ymmärtää vaatimukset kehitettävälle tuotteelle.

Viisi asiaa, jotka parantavat suunnittelun tehokkuutta

Mitä tämä tarkoittaa käytännössä? Miten suunnittelijat voivat tehostaa tuotekehitysprosessia? Yksinkertaisesti välttämällä turhan työn tekemistä ja hyötymällä 3D-tulostuksen mahdollisuuksista.

Tässä viisi asiaa, joilla parannat suunnittelijan tehokkuutta 3D-tulostuksen avulla:

- Älä ylisuunnittele alkuvaiheessa (kts. Kuva)

- Hyödynnä eri osaamisia joustavasti projektin ajan

- Vältä erilaisten osien määrää ja hyödynnä 3D-tulostuksen kykyä tuottaa monimutkaisia muotoja

- Testaa useita eri vaihtoehtoja kerralla eli valmistuta useita prototyyppejä samanaikaisesti

- Luo vain jälkikäsittelyn kannalta vaadittava 2D dokumentaatio

Uusi näytön kannake kuukaudessa valmiiksi tuotteeksi

Toimintatapa on osoitettu toimivaksi jo lukuisissa asiakasprojekteissa. Yhtenä esimerkkinä voidaan nostaa esiin suunnittelemamme näytön kannake. Yksinkertaistettuna tavoitteena oli suunnitella kosketusnäytölle kannake, joka huomioi ergonomian, on siistin näköinen, ei vaadi muutoksia muihin osiin, kestää tietyt voimat määrätyistä suunnista ja on valmis toimitettavaksi laitteen mukana kuukauden päästä. Kyllä, kuukauden päästä…

Projekti lähti liikkeelle vaatimuslistan määrittelyllä, ympäristön 3D-mallintamisella sekä kiinnitystapojen sopimisella. Alkuperäinen ajatus oli tehdä osa perinteisesti ohutlevystä, mutta sovimme yhteisesti, että valmistusmenetelmä tulee olemaan muovin jauhepeti 3D-tulostus (SLS), jotta pysytään varmasti aikataulussa ja varmistetaan tavoitteiden saavuttaminen. Tämän jälkeen anoimme teolliselle muotoilijalle kynän sekä A3 arkkeja käteen ja pyysimme luonnostelemaan päämuodot. Muutamassa tunnissa saimme AM-suunnittelijalle selkeät kiintopisteet ja osajaon kirkastettua.

Seuraavaksi nuo muodot piti muuntaa 3D-mallin muotoon, huomioida muut vaaditut toiminnallisuudet sekä varmistaa kestävyys. Seuraavien kahden viikon aikana pidimme asiakkaan kanssa muutaman välipalaverin, jotta varmistuimme oikeasta kehityssuunnasta. Lopuksi varmistimme kestävyyden FEM-analyysillä ja laitoimme osat tilaukseen. Osien valmistukseen kului 3 työpäivää ja kuljetus otti yhden päivän. Näin asiakas sai ensimmäisen fyysisen osan käteen tasan 14 arkipäivää projektin aloituksesta.

Odottelimme muutaman päivän, että asiakas saa prototyypin testattua ja hyökkäsimme kiinni tarvittaviin muutoksiin. Muutoslista oli lyhyt ja parin päivän päästä meillä oli viimeistely versio valmiina tuotantoa varten.

Onko sinulla tuotekehityshanke mielessä, jossa kaivataan tehokkuutta ja joustavuutta?

Lisätietoja:

Jasperi Kuikka

jasperi.kuikka@huld.io

+358 45 349 0665